ป้ายกำกับ: เรือเดินสมุทร

อุตสาหกรรมต่อเรือและซ่อมเรือ

ประวัติของเรือเดินสมุทร

เรือเดินสมุทร นวัตกรรมย่อโลกจากยุคโบราณ

แปลกแต่จริงที่คนยุคก่อนเชื่อว่าโลกที่พวกเราอยู่เป็นทรงแบน จนเมื่อประมาณ 500 ปีที่ผ่านมา มีนักเดินเรือชาวโปรตุเกสท่านนึง ขนานนามว่า เฟอร์ดินานด์ แมคเจลลัน (Ferdinand Magellan) ออกเดินทางจากทวีปยุโรปด้วยเรือเดินสมุทรพร้อมด้วยลูกเรือ 237 คนในปี พ.ศ. 2062 เพื่อมุ่งหน้าสู่ทะเลแถบทิศตะวันตกที่เวิ้งว้างซึ่งในขณะนั้น เฟอร์ดินานด์ อายุได้ 25 ปี ซึ่งต่อมาเขาได้เป็นคนค้นพบและเรียกมหาสมุทรที่เวิ้งว้างนั้นว่า มหาสมุทรแปซิฟิกในปี พ.ศ. 2063 พวกเขาสามารถเดินเรือรอบโลกได้สำเร็จและกลับไปสเปนได้ในปี พ.ศ. 2065 ซึ่งเขาใช้เวลาทั้งหมดสี่ปีในการล่องเรือเพื่อพิสูจน์สมมติฐานของเขาว่าโลกที่เราอยู่นั้นเป็นรูปทรงกลม

แต่ทว่าผู้ที่มีชื่อเสียงและสร้างเส้นทางการเดินเรือที่ยิ่งใหญ่ กลับเป็นเพื่อนร่วมชาติของเขาที่ชื่อ วาสโก ดากาม่า (Vasco da Gama) เพราะระหว่างปีพ.ศ. 2040-2042 เขาและลูกเรือ 265 คนเป็นคนเปิดเส้นทางเดินเรือใหม่จากยุโรปไปอินเดีย โดยผ่านแหลมกู๊ดโฮปที่มีคลื่นลมแรงจากแอฟริกาใต้ได้สำเร็จ นั่นเป็นการเปิดหน้าประวัติศาสตร์การเดินเรือที่สำคัญที่สุดในประวัติศาสตร์โลก

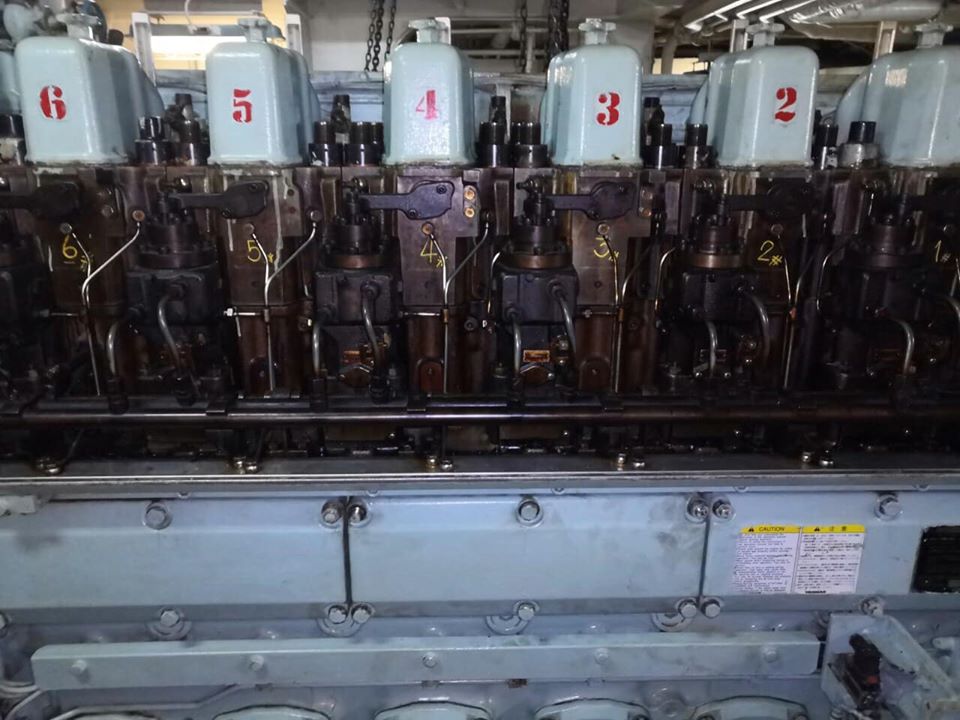

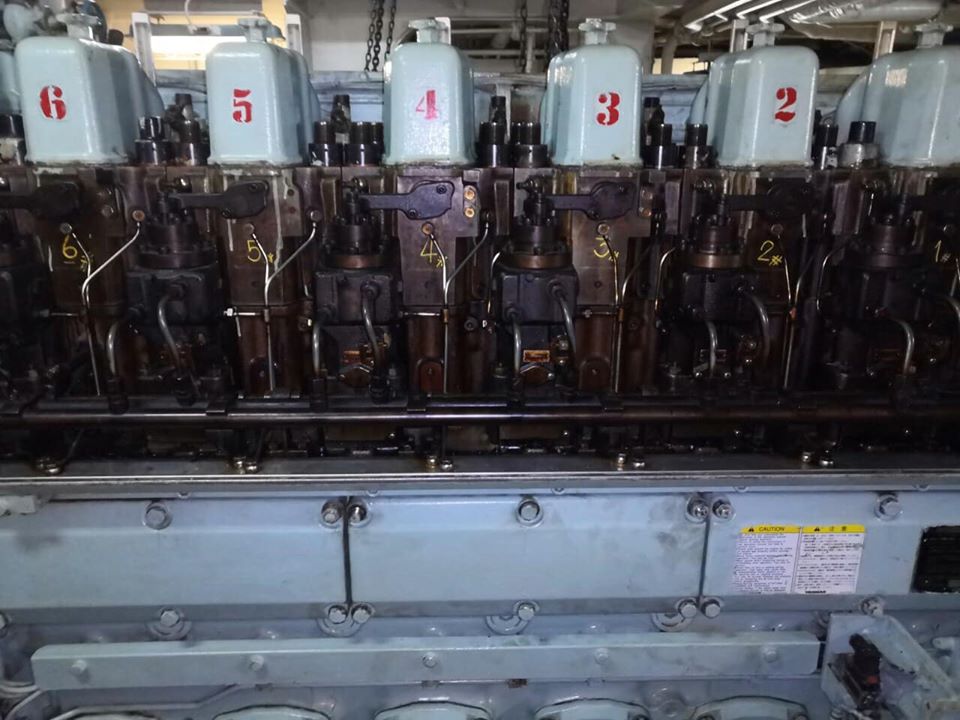

การเดินเรือยุคปัจจุบันนั้นเทียบอะไรไม่ได้กับการเดินเรือยุคก่อนเลย ในยุคก่อนนั้นชาวเรือต้องพึ่งพลังงานลมเป็นหลัก ซึ่งอย่างที่ทราบกันดีนั้นก็คือ เจ้าพลังงานลมนั้นก็ไม่สามารถเอาแน่เอานอนได้ ซึ่งหมายความว่าการเดินทางด้วยเรือในยุคก่อนๆ เป็นสิ่งที่อันตรายและเต็มไปด้วยอุปสรรค แต่ปัจจุบันแม้ในยามที่ท้องทะเลปั่นป่วน แต่เรือเดินสมุทรไม่ว่าจะมีขนาดเล็กหรือขนาดใหญ่ มีเครื่องยนต์ดีเซลทรงพลังหลายเครื่อง ทำงานหมุนเวียนสับเปลี่ยนกัน 24 ชั่วโมง ทำให้การเดินทางจากท่าเรือคลองเตยมุ่งหน้าสู่นิวออลีนสหรัฐอเมริกาใช้เวลาเพียงสิบกว่าวันเท่านั้น

โดยปกติแล้วในการเดินเรือเดินสมุทรทุกครั้ง จะต้องมีการวางแผนเส้นทางการเดินเรือใหม่ ถึงแม้ว่าจะเป็นการเดินทางในเส้นทางเดิมก็ตาม ต้นกลเรือจะต้องวางแผนการเดินเรือใหม่ทุกครั้ง ทั้งนี้แผนการเดินเรือต้องได้รับการรับรองและเห็นชอบจากกัปตันเรือและผู้ช่วยกัปตันก่อนจึงจะออกเดินทางได้ ในปัจจุบันกฏหมายเดินเรือสากลมีการบังคับให้เรือสมุทรทุกลำ ติดตั้งและบังคับใช้แผนที่อิเลคทรอนิกส์ เพื่ออำนวยความสะดวกและช่วยชาวเรือ หลีกเลี่ยงเส้นทางเดินเรือที่มีความเสี่ยงจากสภาพดินฟ้าอากาศที่แปรปรวนและพื้นที่ที่มีโจรสลัดชุกชุม อย่างเช่นบริเวณปากทางเข้าคลองสุเอซหรือในแถบโซมาเลีย

ภาษีเทคโนโลยีของ Trump กำไรของ SEA

แม้ว่าความทุกข์ทรมานจากกำแพงภาษีและนโยบายต่างๆ ของ Donald Trump ตั้งใจส่งผลกระทบหลักกับประเทศจีน ซึ่งประเทศอื่นๆ ต่างได้รับผลกระทบตามๆ กันไป ในขณะที่กลุ่มประเทศ SEA กลับเป็นโอกาสอันดีงามโดยเฉพาะอย่างยิ่งกลุ่มสินค้าเทคโนโลยี

การขึ้นภาษีนำเข้าสินค้าจากประเทศจีนสู้ประเทศสหรัฐอเมริกานั้นทำให้ผู้ประกอบการที่ต้องพึ่งพิงการผลิตที่มีต้นทุนถูก เช่น iPhone จาก Apple Inc. เริ่มกระจายความเสี่ยงและให้ความสนใจในการลงทุนในกลุ่มประเทศเอเชียตะวันออกเฉียงใต้ด้าน Capacitors แผงวงจร Hard-Drive และชุด Bluetooth Headset

กลุ่มประเทศผู้นำการผลิตในเอเชียตะวันออกเฉียงใต้ เช่น ประเทศไทย ฟิลิปปินส์ มาเลเซีย และเวียตนามนั้นต่างมีความสัมพันธ์อันดีกับสหรัฐฯ ทำให้นักลงทุนและผู้ผลิตมองเห็นช่องดังกล่าว เริ่มต้นการลงทุนในภาคส่วนนี้ โดยประเทศไทยมี Sub-Index สูงถึง 14.5% ในเดือนที่ผ่านมา ในขณะที่ตลาดเติบโตเพียง 4.8% ในขณะที่สมาชิก 28 รายของภาคเทคโนโลยีสารสนเทศของมาเลเซียโตขึ้นมีผลตอบแทน 8.4% ในขณะที่ผลตอบแทนตลาดอยู่ที่ 4.6%

ในขณะเดียวกันนักลงทุนจากสหรัฐอเมริกา เช่น Harley-Davidson ที่มีการย้ายฐานการผลิตบางส่วนมายังประเทศไทยเพื่อเตรียมความพร้อมจำหน่ายสินค้าในยุโรป ซึ่งปัจจุบันยุโรปวางนโยบายกำแพงภาษีเพื่อตอบโต้สหรัฐฯ เช่นกัน

MFM Engineering

MFM engineering

Main engine and generator engine maintenance service, boiler cleaning and survey ,pump and compressor repairing, heat exchanger cleaning ,hydraulic system repairing , tank cleaning ,other machinery on vessel

MFM Engineering Team Work

[WD_GALLERY id=1223]

พลิกปัญหาเครื่องจักรขัดข้อง ด้วยระบบการบำรุงรักษาเชิงรุก

เนื่องจากปัญหาเครื่องจักรขัดข้องจะส่งผลกระทบต่อผลิตภาพกระบวนการและอาจรุนแรงถึงต้องหยุดสายการผลิต รวมถึงการใช้เวลาแก้ไขปัญหานาน ส่งผลให้เกิดงานระหว่างผลิตในรูปสต็อกค้าง สภาพดังกล่าวย่อมส่งผลกระทบต่อความน่าเชื่อถือและความปลอดภัยในสายการผลิต ทำให้งานบำรุงรักษาเป็นปัจจัยสนับสนุนความน่าเชื่อถือกระบวนการ โดยเฉพาะการดำเนินกิจกรรมบำรุงรักษาที่มุ่งป้องกันการเกิดปัญหาความขัดข้องของเครื่องจักรและการซ่อมแซมหากเกิดปัญหาขึ้นขณะใช้งาน

เป็นที่น่าเสียดายว่าฝ่ายงานบำรุงรักษามักมองข้ามความสำคัญกิจกรรมการขจัดความสูญเปล่าซึ่งเป็นหัวใจหลักของการเพิ่มผลิตภาพ ทำให้การมุ่งสู่ความเป็นเลิศในงานบำรุงรักษาต้องปรับกระบวนทัศน์ การบำรุงรักษาเชิงรับ (Reactive Maintenance) สู่การบำรุงรักษาเชิงรุก (Proactive Maintenance) ซึ่งมีความหมายและแนวทางตรงข้ามกับการบำรุงรักษาเชิงรับที่ดำเนินการแก้ไขเมื่อเครื่องจักรเกิดปัญหาขัดข้อง

โดยที่การบำรุงรักษาเชิงรุกจะมุ่งแนวทางบำรุงรักษาเชิงป้องกันและการบำรุงรักษาเชิงคาดการณ์เพื่อดำเนินการป้องกันก่อนที่จะเกิดเหตุขัดข้องหรือความชำรุดเสียหาย ซึ่งไม่เพียงแก้ปัญหาที่เกิดขึ้นประจำวันเท่านั้น แต่จะมีการวิเคราะห์หาสาเหตุหลักของปัญหาอย่างเป็นระบบเพื่อดำเนินการแก้ไขและป้องกันไม่ให้ปัญหาเดิมขึ้นอีก ซึ่งเป็นการสร้างความน่าเชื่อถือให้กับระบบการผลิตแต่แนวทางดังกล่าวจะเกิดประสิทธิผลก็ต่อเมื่อองค์กรดำเนินตามแนวคิดลีนและกิจกรรมบำรุงรักษาทวีผลที่ทุกคนมีส่วนร่วม (TPM) อย่างต่อเนื่อง รวมทั้ง มอบหมายให้สมาชิกทีมงานทุกคนมีส่วนร่วมระบุสาเหตุหลักแห่งความสูญเปล่า

ระบบบำรุงรักษาเชิงรุก

สำหรับความรับผิดชอบของวิศวกรบำรุงรักษาจะต้องมุ่งค้นหาและจำแนกสาเหตุหลักของปัญหาเพื่อระบุแนวทางแก้ปัญหาด้วยวิธีการและเครื่องมือหลัก โดยเฉพาะการวิเคราะห์หาสาเหตุหลักความชำรุดเสียหาย (Root Cause Failure Analysis) ดังนี้

- วิเคราะห์สาเหตุหลัก

- ประเภทปัญหาความบกพร่องในกระบวนการที่ส่งผลกระทบต่อการเดินเครื่องจักรและคุณภาพผลิตผล

- โดยมีการปรับเปลี่ยนแนวคิดจากการควบคุมคุณภาพสู่การประกันคุณภาพด้วยการศึกษาองค์ประกอบหลักของเครื่องจักรที่ส่งผลต่อคุณภาพผลิตผลและขจัดต้นตอปัญหาดังกล่าว

- โดยมีการติดตามวัดผลตามรอบเวลาเพื่อใช้ข้อมูลระบุกิจกรรมไคเซ็นและจัดเก็บข้อมูลที่จำเป็น

ประกอบด้วยรายละเอียดข้อมูลเกี่ยวกับผลิตภัณฑ์ อาทิ

- ตำแหน่งที่เกิดปัญหาความบกพร่อง

- ความรุนแรงแต่ละประเภทปัญหา

- ความถี่การตรวจพบปัญหาแต่ละช่วงการทดสอบ

- แนวโน้มการเกิดปัญหาคุณภาพตามรอบเวลา

ส่วนข้อมูลเกี่ยวกับกระบวนการ โดยเฉพาะเงื่อนไขการทำงานแต่ละกระบวนการ อาทิ

- แรงงาน

- วิธีการทำงาน

- วัสดุ และเครื่องจักร

- การกำหนดมาตรฐานหรือเงื่อนไขการทำงานแต่ละกระบวนการ

- ข้อมูลที่บันทึกเกี่ยวกับสภาพการทำงานขณะที่เกิดปัญหาขึ้น

โดยองค์ประกอบหรือชิ้นส่วนหลักถูกระบุไว้ในระบบย่อย โดยจะใช้ข้อมูลประวัติการขัดข้องและการซ่อมแซมจากความชำรุดดังกล่าวที่อาจเป็นสาเหตุความชำรุดในระบบย่อย ซึ่งรูปแบบความชำรุดเสียหายแต่ละองค์ประกอบถูกระบุเพื่อประเมินวัดความเสี่ยงโดยลำดับตามค่าวิกฤตความชำรุดเสียหายจากการใช้งาน (Functional Failure) หากมีข้อเสนอจัดการความชำรุดเสียหายมากกว่าสองหัวข้อขึ้นไปซึ่งมีความเป็นไปได้ทางเทคนิคถือว่าข้อเสนอเหล่านี้เกิดประสิทธิผลทางต้นทุนและควรได้รับคัดเลือกเพื่อดำเนินการ

สารสนเทศงานบำรุงรักษา

สำหรับประเด็นปัญหาเครื่องจักรขัดข้องจะเกิดการรอคอยชิ้นส่วนอะไหล่ ทำให้เกิดความสูญเสียเวลารอคอยและส่งผลกระทบต่อสายการผลิต ทำให้มีความจำเป็นในการบริหารจัดการคลังอะไหล่ โดยพิจารณาปัจจัยที่สามารถลดผลกระทบต่อการตอบสนองการให้บริการ อาทิ อายุเครื่องจักร อัตราการใช้อะไหล่ แหล่งจัดหาจัดซื้อ ระยะเวลาการส่งมอบและความพร้อมของอะไหล่ในตลาด

ส่วนห้องจัดเก็บอะไหล่ตามแนวคิดลีนควรมีสโตร์ย่อยเพื่อจัดเก็บชิ้นส่วนอะไหล่ไว้หลายแห่งภายในโรงงานแทนแนวทางทั่วไปที่จัดเก็บเฉพาะในสโตร์กลาง โดยสโตร์ย่อยจะจัดเก็บเฉพาะอะไหล่ที่ถูกใช้ประจำไว้บริเวณจุดใช้งาน (Point-of-Use) เพื่อสะดวกต่อการหยิบหรือเบิกใช้งาน ตามแนวคิดสโตร์แบบลีน (Lean Store) จะดำเนินการจัดทำมาตรฐานชิ้นส่วนอะไหล่ทั่วไปที่มีการเบิกใช้บ่อย เพื่อประหยัดเวลาค้นหาและทำให้ลดเวลารอคอย

รวมถึงลดปริมาณการสต็อกสำรองอะไหล่ที่หลากหลายประเภท อาทิ ลูกปืน มอเตอร์ ปั๊ม ทำให้ต้นทุนการจัดหาจัดซื้อและการจัดเก็บรักษาลดลง สอดคล้องกับแนวคิดการผลิตแบบลีน โดยแผนงานระยะยาวอาจพัฒนาแนวทางบริหารจัดเก็บอะไหล่ร่วมกับระบบฐานข้อมูล CMMS สามารถแสดงรายการชิ้นส่วนด้วยใบแสดงรายการวัสดุ หรือ BOM สามารถเชื่อมโยงสารสนเทศกับงานจัดซื้อเพื่อบริหารสต็อกอย่างมีประสิทธิผล

แนวโน้มผลลัพธ์ติดตามสภาพเครื่องจักร

ส่วนการวิเคราะห์แนวโน้มเครื่องจักรด้วยการตรวจติดตามสภาพเป็นองค์ประกอบหนึ่งของการบำรุงรักษาเชิงคาดการณ์(Predictive Maintenance) โดยนำผลลัพธ์การตรวจติดตามสภาพเครื่องจักรมาวิเคราะห์เพื่อระบุข้อกำหนดทางปัจจัยเดินเครื่อง อาทิ อุณหภูมิ ความเร็วรอบ และรอบเวลาบำรุงรักษาที่เหมาะสม

โดยมีการนำเทคโนโลยีที่ใช้ติดตามระบบการผลิตและจัดเก็บข้อมูลสภาพเครื่องจักรขณะใช้งาน ที่มุ่งวิเคราะห์แนวทางป้องกันก่อนที่จะเกิดเหตุขัดข้องหรือความเสียหาย ด้วยการบูรณาการเทคนิคการจัดการและเทคโนโลยีเพื่อวิเคราะห์และระบุแนวทางแก้ปัญหา รวมถึงเชื่อมโยงกับระบบวางแผนบำรุงรักษา ทำให้ระบบการผลิตเกิดความน่าเชื่อถือและส่งผลให้เกิดต้นทุนการผลิตลดลง

แต่สิ่งสำคัญในการบริหารงานบำรุงรักษา คือ การสร้างสมดุลระหว่างค่าใช้จ่ายบำรุงรักษากับผลตอบแทนเพื่อไม่ให้เกิดการลงทุนที่เกินความจำเป็น ดังนั้น การเพิ่มสมรรถนะเครื่องจักรและลดค่าใช้จ่ายบำรุงรักษาเป็นประเด็นหลักของระบบสารสนเทศ ซึ่งประสิทธิผลจะเกิดขึ้นก็ต่อเมื่อระบบสารสนเทศงานบำรุงรักษาสามารถยืดช่วงเวลาเฉลี่ยการเกิดความเสียหายหรือ MTBF และสามารถลดเวลาเฉลี่ยการซ่อมแซม (Mean Time To Repair) หรือ MTTR โดยทั้ง MTBF และ MTTR เป็นปัจจัยชี้วัดประสิทธิผลการสร้างความน่าเชื่อถือและความพร้อมระบบ (Availability)

EXECUTIVE SUMMARY

Proactive maintenance is a method that focus on preventive maintenance and predictive maintenance to take an action before the system failed or broke. Not only prevent routine problem, the method will analyze the major problem with systematic to take action and prevent the same problem to be occurred recently. This method created reliability for the manufacturing system but it will be effective when the organization applied lean and TPM continuously, and also assign every member to cooperation in the identification of waste’s activity

Material Science and Engineering

”…สาระความรู้เสริม เอามาฝากพี่น้องเราเก็บไว้ศึกษาใช้งานกันอีกครั้ง..!!

ว่าด้วยเรื่องความรู้พื้นฐานเกี่ยววัสดุศาสตร์และวัสดุวิศวกรรม (Material Science and Engineering)

วัสดุศาสตร์และวัสดุวิศวกรรม

ในปัจจุบันไม่ว่าวิศวกร นักวิทยาศาสตร์ หรือนักเทคโนโลยีล้วนต้องเกี่ยวข้องกับวัสดุ(materials) อยู่เสมอทั้งในเชิงของผู้ใช้วัสดุ ผู้ผลิตและผู้ควบคุมกระบวนการผลิต ตลอดจนผู้ออกแบบทั้งในรูปแบบ องค์ประกอบ และโครงสร้าง บุคคลเหล่านี้จำเป็นอย่างยิ่งที่จะต้องเลือกใช้วัสดุให้เหมาะสมถูกต้องจากสมบัติของวัสดุเหล่านั้น นอกจากนี้ยังจะต้องสามารถวิเคราะห์ได้ว่า เมื่อมีความผิดปกติเกิดขึ้นมันเป็นเพราะเหตุใด โดยเฉพาะอย่างยิ่งในปัจจุบันการค้นคว้าทางวิทยาศาสตร์และเทคโนโลยีได้มีความก้าวหน้าไปอย่างมาก วัสดุใหม่ๆถูกผลิตขึ้น คุณสมบัติพิเศษๆก็ถูกค้นคว้าขึ้นมากมาย กระบวนการผลิตก็สามารถทำได้อย่างมีประสิทธิภาพ ทำให้ราคาของวัสดุนั้นต่ำลง ความรู้เกี่ยวกับวัสดุ จึงเป็นสิ่งจำเป็นที่ทุกคนควรจะได้รับรู้ไว้บ้าง

1.1 วัสดุและวิศวกรรม

วัสดุ คือ สสารที่ประกอบและทำขึ้นด้วยสารบางอย่างซึ่งเป็นสารเคมี ตั้งแต่อารยธรรมได้เริ่มขึ้น มนุษย์ได้รู้จักใช้วัสดุพร้อมกับพลังงานเพื่อช่วยทำให้มาตรฐานความเป็นอยู่ ของชีวิตดีขึ้นมาโดยตลอด จะเห็นได้ว่าวัสดุทั้งหลายที่อยู่รอบๆตัวเราล้วนเป็นผลิตภัณฑ์ที่ผลิตขึ้นมา จากวัสดุทั้งสิ้น วัสดุที่เราพบเห็นอยู่ทั่วไป เช่น ไม้ คอนกรีต อิฐ เหล็กกล้า พลาสติก แก้ว ยาง อะลูมิเนียม ทองแดง และกระดาษ เป็นต้น ถ้าเราดูไปรอบตัวของเราจะเห็นวัสดุมีมากมายหลากหลายชนิด ทั้งนี้เพราะการวิจัยและพัฒนาได้ผลิตวัสดุใหม่ๆออกมาอย่างต่อเนื่อง ผลิตภัณฑ์และกระบวนการผลิตวัสดุให้ออกมาเป็นวัสดุสำเร็จรูป จัดว่าเป็นส่วนที่สำคัญในสภาวะเศรษฐกิจปัจจุบัน วิศวกรมีหน้าที่ออกแบบผลิตภัณฑ์และระบบของกระบวนการผลิตเป็นส่วนใหญ่ ทั้งนี้ผลิตภัณฑ์ที่จะต้องผลิตต้องรู้ว่าประกอบด้วยวัสดุต่างๆอะไรบ้าง วิศวกรต้องมีความรู้ทั้งในเรื่องของโครงสร้างภายในและสมบัติของวัสดุ เพื่อที่จะได้สามารถเลือกใช้วัสดุได้อย่างเหมาะสม และยังสามารถที่จะพัฒนากระบวนการผลิตหรือวิธีทำให้ดีที่สุดได้

งานของวิศวกรทางด้านการวิจัยและพัฒนาจะช่วยสร้างวัสดุใหม่ๆขึ้นมา หรือปรับปรุงสมบัติของวัสดุเดิมให้ดียิ่งขึ้น วิศวกรผู้ออกแบบจะเลือกใช้วัสดุที่มีอยู่ปรับปรุงให้ดีขึ้น หรือใช้วัสดุชนิดใหม่ในการออกแบบผลิตภัณฑ์ชนิดใหม่และสร้างระบบใหม่ บางครั้งในทางตรงกันข้าม วิศวกรผู้ออกแบบเกิดปัญหาในการออกแบบที่จำเป็นต้องใช้วัสดุชนิดใหม่ที่คิด ค้นจากนักวิจัยและวิศวกร ตัวอย่างเช่น การออกแบบเครื่องบินขนส่งที่มีความเร็วสูงกว่ากว่าเสียง คือ X-30 วิศวกรผู้ออกแบบจะต้องพัฒนาวัสดุชนิดใหม่ให้สามารถทนต่ออุณหภูมิสูงถึง 1800C(3250F) ได้โดยที่ขณะบินด้วยความเร็วสูง 12 ถึง 15 เท่าของความเร็วเสียง(12-25Mach) วัสดุที่ได้มีการศึกษาเพื่อใช้กับ X-30 ชนิดหลังสุด(1993)มีหลายชนิด เช่น เส้นใยซิลิกอนคาร์ไบด์เสริมแรงเข้ากับโลหะผสมของไทเทเนียม ชื่อ Timetal 215 เพื่อใช้ทำโครงสร้างที่สามารถรับน้ำหนักและหล่อลื่น วัสดุผสมของคาร์บอน-คาร์บอนใช้ทำอุปกรณ์ของระบบป้องกันความร้อน วัสดุผสมของเส้นใยคาร์บอนกับอีพอกซีใช้ทำถังใส่เชื้อเพลิง

งานที่ท้าทายวิศวกรอีกประเภทหนึ่งคือ การสร้างสถานีอวกาศถาวร เพื่อให้มนุษย์ขึ้นไปอยู่ปฏิบัติงานในอวกาศได้ มีโครงการอันหนึ่งที่เสนอการประกอบโครงสร้างหลักของสถานีอวกาศ โดยทำเป็นคานรูปตัวไอ(I) ที่ขณะโคจรอยู่รอบโลก และเครื่องรับส่งสัญญาณทำด้วยวัสดุผสมพวกพอลิอีเทอร์อิไมด์ และพอลิอีเทอร์อีเทอร์คีโทน

การค้นคว้าหาวัสดุชนิดใหม่ๆยังคงดำเนินต่อไป เช่น วิศวกรเครื่องกลพยายามค้นหาวัสดุที่ทนอุณหภูมิสูงมากขึ้นเพื่อนำไปสร้าง เครื่องยนต์ไอพ่นที่มีประสิทธิภาพสูงยิ่งขึ้น วิศวกรไฟฟ้าก็ค้นหาวัสดุชนิดใหม่ๆเพื่อสร้างอุปกรณ์อิเล็กทรอนิกส์ที่สามารถ ทำงานได้รวดเร็วยิ่งขึ้น และใช้ที่อุณหภูมิสูงได้ วิศวกรการบินก็ค้นหาวัสดุที่มีความแข็งแรงมากขึ้นแต่น้ำหนักเบา เพื่อใช้สร้างเครื่องบินและยานอวกาศ วิศวกรเคมีต้องการวัสดุที่ทนทานต่อการผุกร่อนได้ดี จากตัวอย่างที่ยกมาให้ดู 2-3 ตัวอย่างว่าวิศวกรสาขาต่างๆ ล้วนต้องการค้นหาวัสดุใหม่ที่มีคุณภาพมากขึ้น เพื่อการประยุกต์ต่อไป มีหลายกรณีที่ในอดีตทำไม่ได้ แต่ในปัจจุบันสามารถทำได้แล้ว

1.2 วัสดุศาสตร์และวัสดุวิศวกรรม

วัสดุศาสตร์(Materials Science) เป็นศาสตร์ที่เกี่ยวกับการค้นคว้าหาความรู้ขั้นพื้นฐาน(basic knowledge) เกี่ยวกับลักษณะของโครงสร้างภายใน สมบัติต่างๆ และกระบวนการผลิตวัสดุเหล่านั้น

วัสดุวิศวกรรม(Materials Engineering) เป็นศาสตร์ที่เกี่ยวข้องอย่างเป็นด้านหลักของการใช้หลักการพื้นฐานและการ ประยุกต์ความรู้ของวัสดุ เพื่อปรับปรุงสมบัติแล้วนำมาผลิตเป็นผลิตภัณฑ์ที่ต้องการได้ หรือให้เป็นไปตามความต้องการของสังคม

ดังนั้นชื่อของวิชา materials science and engineering นี้จึงได้มาจากการรวมกันของทั้ง materials science และ materials engineering วัสดุศาสตร์เป็นความรู้พื้นฐานทั้งหมดของวัสดุ และวัสดุวิศวกรรมเป็นการประยุกต์ความรู้ทั้งหมดให้เป็นประโยชน์ดั้งนั้นวิชา ทั้งสองนี้จึงไม่มีเส้นแบ่งขอบเขตอย่างชัดเจน

1.3 ประเภทของวัสดุ

เพื่อให้ง่ายต่อการศึกษาและสะดวกขึ้น วัสดุวิศวกรรมส่วนมากจะแบ่งออกเป็น 3 ประเภทใหญ่ๆด้วยกัน คือ ประเภทโลหะ พอลิเมอร์(พลาสติก) และเซรามิก ในบทนี้จะได้กล่าวถึงความแตกต่างของวัสดุทั้งสามตามสมบัติที่สำคัญ ของมันคือ สมบัติเชิงกล สมบัติทางไฟฟ้า และสมบัติทางกายภาพ และต่อไปจะได้กล่าวถึงความแตกต่างของโครงสร้างภายในของวัสดุประเภทต่างๆเหล่านี้ และอาจจะเพิ่มเติมอีก 2 ประเภทคือ วัสดุผสม และวัสดุอิเล็กทรอนิกส์ อีกด้วย เพราะเป็นวัสดุที่มีความสำคัญมากทางวิศวกรรม

1.4 การแข่งขันกันระหว่างวัสดุประเภทต่างๆ

การแข่งขันกันของวัสดุประเภทต่างๆ เพื่อให้ความต้องการใช้ยังคงอยู่ และเพื่อเปิดตลาดใหม่ขึ้นนั้น ในช่วงหลายปีที่ผ่านมามีแนวโน้มสูงมาก มีปัจจัยหลายๆอย่างเกิดขึ้น เพื่อจะนำวัสดุอย่างหนึ่งไปใช้แทนวัสดุเดิมให้เป็นไปตามลักษณะของงานอันแท้จริง ปัจจัยแรกที่สำคัญคือค่าใช้จ่าย ถ้ามีการค้นพบกระบวนการผลิตวัสดุอย่างหนึ่งได้ในราคาที่ถูกลง ผลที่ตามมาก็คือวัสดุชนิดนี้อาจนำไปใช้แทนวัสดุเดิมในบางกรณีได้ อีกปัจจัยหนึ่งที่ต้องเปลี่ยนไปใช้วัสดุอื่นแทนก็คือ มีการพัฒนาวัสดุชนิดใหม่ขึ้นซึ่งมีสมบัติพิเศษเหมาะที่จะนำไปใช้งานบางอย่างได้ดีกว่า จากเหตุผลดังกล่าวนี้ทำให้การใช้วัสดุมีการเปลี่ยนแปลงตลอดช่วงเวลาที่ผ่านมา

1.5 สมบัติและการเลือกใช้วัสดุ

การเลือกใช้วัสดุให้เหมาะสมกับงานนั้นจำเป็นจะต้องศึกษา หรือพิจารณาจากสมบัติของวัสดุนั้นให้มันตรงกับงานที่ออกแบบ หรือที่ต้องการทำจากวัสดุต่างๆซึ่งมีอยู่มากมาย และวิศกรสามารถส่งตัวอย่างไปวิเคราะห์สมบัติองค์ประกอบได้จากศูนย์เครื่องมือหรือศูนย์ทดสอบ ซึ่งมีอยู่หลายแห่งด้วยกัน เพื่อประหยัดเวลาและการลงทุน

1.6 แนวโน้มการใช้วัสดุในอนาคต

1.วัสดุประเภทโลหะ การผลิตโลหะที่เป็นพื้นฐานที่สำคัญในสหรัฐอเมริกา ได้แก่ เหล็กกล้า อะลูมิเนียม ทองแดง สังกะสี และแมกนีเซียม ได้รับการคาดหมายว่าจะต้องเป็นไปตามสภาวะเศรษฐกิจค่อนข้างมาก แม้ว่าโลหะที่ผลิตอยู่ในปัจจุบันจะได้รับการพัฒนาให้ดียิ่งขึ้นในเชิงของทางเคมี การควบคุมองค์ประกอบและเทคนิดของกระบวนการผลิตก็ตามโลหะผสมที่ได้รับการพัฒนาขึ้นใหม่เพื่อใช้ในโครงการอวกาศ เช่น โลหะผสมนิกเกิลที่ทนทานต่ออุณหภูมิสูงกำลังได้รับการค้นคว้าวิจัยอย่างต่อ เนื่อง เพื่อเพิ่มความแข็งแรงเมื่อใช้อุณหภูมิสูงและทนทานต่อการกัดกร่อนยิ่งขึ้น โลหะผสมเหล่านี้ได้นำไปใช้สร้างเครื่องยนต์ไอพ่นที่มีประสิทธิภภาพสูงขึ้น และสามารถทำงานได้ที่อุณหภูมิสูงขึ้นไปอีก กระบวนการผลิตที่ใช้เทคนิคใหม่ เช่น ใช้ hot isostatic pressing และ isothermal forging สามารถช่วยยืดอายุของการเกิดความล้าของโลหะผสมที่ใช้กับเครื่องบิน นอกจากนี้ยังมีการใช้เทคนิคการถลุงโลหะด้วยโลหะผง ทำให้สมบัติโลหะผสมมีการปรับปรุงให้ดีขึ้น และทำให้ราคาของการผลิตลดลงอีกด้วย เทคนิคการทำให้โลหะแข็งตัวอย่างรวดเร็วโดยทำให้โลหะที่หลอมเหลวลดอุณหภูมิลง ประมาณ 1 ล้านองศาเซลเซียสต่อวินาทีกลายเป็นโลหะผสมที่เป็นผง จากผงโลหะผสมเปลี่ยนให้เป็นแท่งด้วยกระบวนการต่างๆ เช่น hot isostatic pressing เป็นต้น ด้วยวิธีการเหล่านี้ทำให้สามารถผลิตโลหะที่ทนทานต่ออุณหภูมิสูงชนิดใหม่ได้ หลายชนิด เช่น nickel-based supperalloys, aluminium alloys และ titanium alloys

2.วัสดุประเภทพอลิเมอร์(พลาสติก)จากเหตุการณ์ที่ผ่านมาวัสดุพอลิเมอร์ (พลาสติก) มีอัตราการเติบโตอย่างรวดเร็วมาก ด้วยอัตราการเพิ่มขึ้น 9% ต่อปี โดยน้ำหนัก แม้ว่าอัตราการเติบโตของพลาสติกจากปี 1995 ได้มีการคาดหมายว่าโดยเฉลี่ยแล้วจะลดลงต่ำกว่า 5% การลดลงนี้ก็เพราะว่าพลาสติกได้ถูกนำมาใช้แทนโลหะ แก้วและกระดาษเป็นผลิตภัณฑ์หลักในตลาดแล้ว เช่น ใช้ทำบรรจุภัณฑ์ และใช้ในการก่อสร้างซึ่งพลาสติกเหมาะสมกว่า

พลาสติกที่ใช้งานทางวิศวกรรม เช่น ไนลอน ได้รับความคาดหมายว่าน่าจะเป็นคู่แข่งกับโลหะได้อย่างน้อยจนถึง ค.ศ.2000 แนวโน้มที่สำคัญในการพัฒนาพลาสติกวิศวกรรม คือ การผสมผสานพลาสติกต่างชนิดกันเข้าด้วยกันให้เป็นพลาสติกผสมชนิดใหม่(synergistic plastic alloy) ตัวอย่างเช่น ในช่วงปี 1987 ถึง 1988 ได้มีการผลิตพลาสติกชนิดใหม่ๆพลาสติกผสมและสารประกอบตัวใหม่จากทั่วโลกประมาณ 100 ชนิด พลาสติกผสมชนิดใหม่มีประมาณ 10%

3.วัสดุประเภทเซรามิก ในอดีตการเจริญเติบโตของการใช้เซรามิกสมัยเก่า เช่น ดินเหนียว แก้วและหินในอเมริกาเท่ากับ 3.6%(1966-1980) อัตราการเจริญเติบโตของวัสดุเหล่านี้จากปี 1982 ถึง 1995 คาดว่าจะประมาณ 2%ในช่วง 10 ปีที่ผ่านมาเซรามิกวิศวกรรมตระกูลใหม่ได้ผลิตขึ้น ซึ่งเป็นสารประกอบพวกไนไตรต์ คาร์ไบด์ และออกไซด์ ปรากฏว่าวัสดุเหล่านี้ได้นำไปประยุกต์อย่างต่อเนื่อง โดยเฉพาะใช้กับอุณหภูมิสูงๆ และใช้กับเซรามิกอิเล็กทรอนิกส์วัสดุเซรามิกมีราคาถูกแต่การนำไปผลิตเป็นผลิตภัณฑ์สำเร็จรูปมักใช้เวลานาน และมีค่าใช้จ่ายสูง วัสดุเซรามิกส่วนใหญ่จะแตกหักหรือชำรุดได้ง่ายจากการกระแทก เพราะมีความยืดหยุ่นน้อยหรือไม่มีเลย ถ้ามีการค้นพบเทคนิคใหม่ที่สามารถพัฒนาให้เซรามิกทนต่อแรงกระแทกสูงๆได้แล้ว วัสดุประเภทนี้สามารถนำมาประยุกต์ทางวิศวกรรมได้สูงยิ่งขึ้น โดยเฉพาะในส่วนที่ต้องใช้อุณหภูมิสูงและในบริเวณสิ่งแวดล้อมที่มีการกัด กร่อนสูง

4.วัสดุผสมพลาสติกที่มีการเสริมแรงด้วยเส้นใย เป็นวัสดุผสมหลักที่ใช้กันในอุตสาหกรรม ส่วนใหญ่จะใช้เส้นใยแก้วมากกว่าเส้นใยทั่วไป พอลิเอสเทอร์ที่ไม่อิ่มตัว เป็นตัวเรซิ่นที่สำคัญที่ใช้ทำพลาสติกเสริมแรงด้วยใยแก้วหลายชนิด การใช้วัสดุประเภทนี้ได้รับความนิยมเพิ่มขึ้น จาก 1407 ล้านปอนด์ (640 ล้านกิโลกรัม) ในปี 1991 เป็น 1467 ล้านปอนด์ (667 ล้านกิโลกรัม) ในปี 1992 ซึ่งเพิ่มมากขึ้นประมาณ 4 เปอร์เซ็นต์

วัสดุผสมขั้นสูงได้แก่ อีพอกซีเสริมแรงด้วยเส้นใยแก้ว(fiberglass-epoxcy) และแกรไฟต์-อีพอกซี นับวันจะมีความสำคัญมากยิ่งขึ้นตลอดเวลาในการใช้เป็นโครงสร้างหลักที่มี สมรรถนะสูง ได้มีการทำนายกันว่าในอนาคตวัสดุชนิดนี้จะมีการใช้เพิ่มขึ้น โดยเฉลี่ยต่อปีประมาณ 7.5% เครื่องบินโดยสารที่ทันสมัยได้มีการใช้วัสดุชนิดนี้มากขึ้น ตัวอย่างเช่น เคื่องบิน 777 รุ่นใหม่ ซึ่งจะนำออกใช้ในปี 1995 ได้มีการใช้วัสดุผสมประมาณ 10% โดยน้ำหนัก

5.วัสดุอิเล็กทรอนิกส์ตั้งแต่ปี 1970 ได้มีการนำซิลิคอนและวัสดุกึ่งตัวนำอื่นๆในสถานะของแข็ง(solid-state) และไมโครอิเล็กทรอนิกส์มาใช้เพิ่มขึ้นอย่างมหาศาล และคาดว่าจะมีการใช้เพิ่มขึ้นต่อไปเรื่อยๆจนเลยปี 2000 ได้มีการคาดคะเนกันว่าการใช้แผงวงจรรวมที่ทำจากซิลิกอนชิพ(siliconchips) จะมีบทบาทอย่างมากต่อคอมพิวเตอร์และอุปกรณ์ต่างๆที่ใช้ในอุตสาหกรรม หุ่นยนต์ที่ควบคุมด้วยคอมพิวเตอร์จะมีผลต่ออุตสาหกรรมที่ทันสมัยยังคงจะต้องทำต่อไป ไม่ต้องสงสัยเลยว่าในอนาคตวัสดุอิเล็กทรอนิกส์จะต้องมีบทบาทที่สำคัญมากๆต่อโรงงานอุตสาหกรรม ด้วยการใช้หุ่นยนต์ที่ควบคุมด้วยคอมพิวเตอร์ทำงาน

หลายปีที่ผ่านมาวงจรรวม(integrated circuits) ได้สร้างขึ้นด้วยการบรรจุทรานซิสเตอร์ลงในซิลิคอนชิพเดียวมีปริมาณมากขึ้นๆ ซึ่งเท่ากับเป็นการลดขนาดของทรานซิสเตอร์ลง

การซ่อมบำรุงในงานอุตสาหกรรม

3 ZERO การบำรุงรักษาในงานอุตสาหกรรม ให้มีประสิทธิภาพ

โรงงานอุตสาหกรรมการผลิต เครื่องจักรถือเป็นเครื่องมือสำคัญในการประกอบการ ประกอบด้วยชิ้นส่วนหลายชิ้น สำหรับก่อกำเนิดพลังงาน เปลี่ยนหรือแปรสภาพพลังงาน หรือส่งพลังงาน ทั้งนี้ ด้วยกำลังน้ำ ไอน้ำ หรือพลังลม แก๊ส ไฟฟ้า หรือพลังงานอื่น อย่างใดอย่างหนึ่ง หรือหลายอย่างรวมกัน และหมายความถึง เครื่องอุปกรณ์ ไฟลวีล ปุลเล่ สายพาน เพลา เกียร์ หรือสิ่งอื่นที่ทำงานสัมพันธ์กันและรวมถึงเครื่องมือกลด้วย โดยเครื่องจักรที่ใช้ในโรงงาน สามารถจำแนกประเภทของเครื่องจักรออกได้เป็น 3 ประเภท คือ

- เครื่องต้นกำลัง เป็นเครื่องจักรที่ใช้ผลิตหรือเปลี่ยนพลังงานรูปหนึ่งไปเป็นอีกรูปหนึ่ง เช่น มอเตอร์ไฟฟ้า ใช้สำหรับเปลี่ยนพลังงานไฟฟ้าเป็นพลังงานกล นอกจากนั้น ก็ยังมีเครื่องต้นกำลังอื่นๆ เช่น หม้อไอน้ำ เครื่องยนต์ เป็นต้น

- เครื่องส่งกำลัง คือ อุปกรณ์ที่ใช้ส่งผ่านกำลังจากเครื่องต้นกำลังไปใช้งานอื่นต่อไป เช่น เพลา สายพาน โซ่ เฟือง ท่อลมอัดต่างๆ เป็นต้น

- เครื่องจักรทำการผลิต เป็นเครื่องจักรที่ใช้ในการผลิตต่างๆ ประกอบด้วยเครื่องจักรที่แยกทำงานเฉพาะในแต่ละเครื่อง เช่น เครื่องเจาะ เครื่องอัด เครื่องตัด เครื่องกลึง เครื่องไส เป็นต้น และเครื่องจักรที่ออกแบบพิเศษเป็นลักษณะสายการผลิตที่ทำงานต่อเนื่อง เช่น เครื่องรีดโลหะ เครื่องผลิตท่อน้ำ เครื่องผลิตขวดแก้ว เครื่องผลิตภาชนะพลาสติก เครื่องบรรจุอาหาร เป็นต้น เครื่องจักรเหล่านี้ ล้วนทำการผลิตต่างๆ จากวัตถุดิบหรือชิ้นงานให้กลายเป็นผลิตภัณฑ์

เครื่องจักรส่วนใหญ่มักมีการใช้พลังงานในการขับเคลื่อน มีทั้งพลังงานความร้อน และพลังงานไฟฟ้า ซึ่งเป็นปัจจัยสำคัญในการปฏิบัติงานของพนักงานในฝ่ายการผลิตในโรงงานอุตสาหกรรมเป็นอย่างยิ่ง ซึ่งการใช้เครื่องมือ เครื่องจักร อุปกรณ์ เป็นปัจจัยสำคัญ 1 ใน 4 อย่าง (4M ซึ่งประกอบด้วย คน เครื่องจักร วัตถุดิบ และวิธีการ) ของการทำงานเพื่อให้ได้ผลผลิตออกมาดีตามความต้องการ

ดังนั้น สมรรถนะความพร้อมในการใช้งานของอุปกรณ์ เครื่องมือเครื่องจักร จึงมีความจำเป็นต้องมีการบำรุงรักษาอยู่ตลอดเวลา เพราะถ้าเครื่องมือบกพร่องหรือใช้ไม่ได้ นั่นก็คือ องค์ประกอบในการทำงานไม่สมบูรณ์หรือไม่ครบ ผลผลิตก็จะไม่สามารถผลิตออกมาได้หรือได้ก็ไม่ดี นอกเหนือจากนั้นโรงงานอุตสาหกรรมที่มีมาตรฐานของระบบการผลิตขาดประสิทธิภาพ ทำให้ต้องพบกับความสูญเปล่าที่เกิดขึ้นในกระบวนการผลิตอย่างสม่ำเสมอ เป็นผลทำให้เกิดการสูญเสียต้นทุนทางธุรกิจอย่างไม่น่าเชื่อ ถ้าไม่มีการแก้ไขจะส่งผลกระทบกับทางธุรกิจเป็นอย่างแน่แท้ อุตสาหกรรมการผลิตในอดีตได้เน้นการผลิตในเชิงปริมาณ นั้นคือ การผลิตที่ไม่คำนึงถึงคุณภาพของสินค้าที่ผลิตมาได้ ทำให้สินค้าที่ผลิตมานั้นไม่มีประสิทธิภาพ รวมถึงการเน้นการผลิตที่ใช้วัตถุดิบในการผลิตที่ราคาถูกไม่มีคุณภาพและมาตรฐาน เป็นการผลิตที่เน้นจำนวนการผลิตที่มากๆ และลดต้นทุนโดยการเลือกใช้วัสดุที่คุณภาพต่ำ สร้างผลตอบแทนทางด้านกำไรให้กับองค์กรได้เป็นอย่างดี

ฉะนั้น การสร้างระบบบริหารการบำรุงรักษา (Maintenance) ของโรงงานให้มีมาตรฐาน ประกอบกับการสร้างระบบการบริหาร

จัดการที่มีประสิทธิภาพ จะส่งผลในการลดความสูญเสียเกิดขึ้นและลดต้นทุนขององค์กรได้มากขึ้น กิจกรรมการบำรุงรักษาทวีผลทั่วทั้งองค์กร (Total Productive Maintenance) หรือ TPM จึงสามารถเพิ่มประสิทธิภาพของเครื่องจักรอุตสาหกรรมเพื่อที่จะไม่ให้เกิดปัญหาความสูญเสียที่เกิดขึ้น ตามสายงานการผลิตในโรงงานอุตสาหกรรม

TPM กับการบำรุงรักษารอบทิศองค์กร

ระบบ TPM แบบดั้งเดิมของประเทศสหรัฐอเมริกาซึ่งให้ความสำคัญกับผู้เชี่ยวชาญด้านเครื่องจักร ถึงแม้ว่าจะมุ่งที่จะไปให้ถึงขีดจำกัดสูงสุดของประสิทธิภาพของเครื่องจักรโดยการปรับปรุงวิธีการสร้างเครื่องจักร การบำรุงรักษาเครื่องจักรก็ตาม แต่ก็ไม่ได้มุ่งไปสู่ขีดจำกัดสูงสุดของระบบการผลิตโดยก้าวไปถึงวิธีการใช้เครื่องจักรลักษณะพิเศษของระบบ TPM คือ ‘การบำรุงรักษาด้วยตนเองของพนักงาน’ นั่นหมายถึง เครื่องจักรของเราดูแลรักษาโดยตัวเราเอง

การควบคุมดูแลเครื่องจักรก็คือการควบคุมดูแลสุขภาพของเครื่องจักรการดูแลรักษาร่างกายของมนุษย์ด้วยวิชาการแพทย์เชิงป้องกัน ทำให้สามารถยืดอายุขัยของมนุษย์ได้เป็นอย่างมาก การบำรุงรักษาเชิงป้องกันก็คือ วิชาการแพทย์เชิงป้องกันนั่นเอง ซึ่งอาจกล่าวได้ว่าเป็นหลักการดูแลรักษาสุขภาพของเครื่องจักรนั่นเอง

นอกจากนั้น เพื่อที่เราจะสามารถรักษาสุขภาพให้อยู่ในสภาพที่ดีอยู่เสมอ ก็ทำได้โดยการให้หมอที่มีความชำนาญทางด้านนี้โดยเฉพาะตรวจวินิจฉัยสุขภาพตามเวลาที่กำหนดเพื่อให้สามารถตรวจให้พบสิ่งที่ผิดปกติได้โดยเร็วแล้ว จะได้ทำการรักษาได้โดยเร็ว ในทำนองเดียวกันพนักงานก็เช่นเดียวกัน เครื่องจักรที่เราใช้ เราก็ต้องดูแลรักษาด้วยตัวเราเอง อันนี้แหละที่เรียกว่าบำรุงรักษาด้วยตัวเอง

การที่เครื่องจักรเสียหรือมีของเสียเกิดขึ้นก็เพราะเครื่องป่วย เพื่อที่จะไม่ให้เครื่องจักรป่วยก็ต้องบำรุงรักษาเป็นประจำทุกวัน (ทำความสะอาด, หยอดน้ำมัน, ขันน็อต, ตรวจเช็ก) อย่างจริงจัง นอกจากนั้น ยังต้องให้ผู้เชี่ยวชาญมาดำเนินการตรวจเช็กตามเวลาที่กำหนด แล้วทำการซ่อมแซมบำรุงรักษาสำหรับแนวคิดในเรื่องการควบคุมเครื่องจักรของญี่ปุ่นนั้น ได้ผ่านมาจากยุคของการบำรุงรักษาเชิงป้องกันไปสู่การบำรุงรักษาเพื่อเพิ่มผลผลิต แล้วก็ได้พัฒนาไปสู่ยุคของ TPM ในปัจจุบัน

TPM มีจุดประสงค์ที่จะเพิ่มประสิทธิภาพโดยรวมของระบบการผลิตไปสู่ขีดจำกัดสูงสุดแม้ว่าระบบการผลิตส่วนมากจะเป็นระบบ Man – Machine ซึ่งรวมถึงระบบอัตโนมัติที่กำลังพัฒนาควบคู่ไปกับระบบการผลิตด้วย แต่ก็ไม่อาจกล่าวได้ว่า วิธีการสร้างเครื่องจักร การใช้เครื่องจักร การบำรุงรักษาดูแลเครื่องจักรนั้นมีผลต่อของดีของเสียโดยตรงเลยทีเดียว แต่ว่า TPM นั้นมีเป้าหมายที่จะเพิ่มประสิทธิภาพของระบบการผลิตโดยรวมไปสู่ขีดจำกัดสูงสุดโดย การปรับปรุง (Kaizen) วิธีการสร้างเครื่องจักรวิธีการใช้เครื่องจักร และวิธีการบำรุงรักษาเครื่องจักร โดยการขจัดความสูญเปล่า เนื่องจากการเปลี่ยนรุ่น หรือเครื่องจักรเสีย โดยการขจัดการสูญเสียความรวดเร็วอันเนื่องมาจาก การหยุดเล็กๆ น้อยๆ ความเร็วที่ลดลง โดยการขจัดของเสียจากกระบวนการ ขจัดเวลา Start Up ขจัดความไร้ประสิทธิภาพ ซึ่งก็คือการขจัดความสูญเสียอันเนื่องมาจากของเสียนั่นเอง

ฉะนั้น เป้าหมายที่สำคัญของ TPM ในการพัฒนาสายการผลิตเพื่อใช้ในการวัดระดับความสำเร็จในการทำกิจกรรม เพื่อให้ทุกคนในองค์กรทำงานไปในทิศทางเดียวกัน โดยมีเป้าหมาย 3 ประการ คือ

1. Zero Breakdown – เครื่องจักรขัดข้องต้องเป็นศูนย์

การที่เครื่องจักรในสายการผลิตต่างๆ จะไม่เกิดความขัดข้องเลยในสายการผลิตของโรงงานอุตสาหกรรมเลย หรือหมายถึงเครื่องจักรขัดข้องเป็นศูนย์ (Zero Breakdown) การบำรุงรักษาทวีผลทั่วทั้งองค์กร TPM จึงเป็นเรื่องที่จะวางแผนสายการผลิตด้วยการซ่อมบำรุงรักษาเครื่องจักร เพื่อมิให้เกิดความขัดข้องของเครื่องจักรนั้นเอง

ในการบำรุงรักษาเครื่องจักรของโรงงานอุตสาหกรรม แนวคิดเดิมการบำรุงรักษาอาจไม่ใช่ปัจจัยหลักในการนำมาพิจารณาเป็นมาตรฐานในการซ่อมบำรุงของโรงงาน แนวคิดยังเห็นว่า การซ่อมแซมจะเกิดขึ้นเมื่อเครื่องจักรเสียหรือขัดข้องเท่านั้น การเตรียมการบำรุงรักษาอาจเป็นเรื่องการเสียต้นทุน ซึ่งขณะนั้นผลผลิตของโรงงานหรืองบประมาณไม่ได้ถูกจัดสรรไว้สำหรับการบำรุงรักษาซ่อมแซม ผลกระทบที่ตามมา คือ เครื่องจักรหยุดการผลิตไม่สามารถผลิตได้ตามระยะเวลาที่กำหนด บางชิ้นส่วนของเครื่องจักรต้องมีการซ่อมแซม ไม่ได้วางแผนการจัดซื้อไว้ ต้องใช้ระยะเวลาในการซ่อมแซมนาน ส่งผลกระทบต่อกระบวนการผลิตของโรงงานเป็นอย่างมาก

ในปัจจุบันการบำรุงรักษาตามแบบการบำรุงรักษาทวีผลทั่วทั้งองค์กร (TPM) เป็นรูปแบบการบำรุงรักษาที่ครอบคลุมถึงกิจกรรมต่างๆ ที่เกี่ยวข้องกับการรักษาและบำรุงที่สามารถเพิ่มประสิทธิภาพของเครื่องจักรอุตสาหกรรมไม่ให้เกิดปัญหาความสูญเสียที่เกิดขึ้นตามสายงานการผลิตในโรงงานอุตสาหกรรม เช่น การใช้วิธีการบำรุงรักษาเชิงป้องกัน ซึ่งเป็นการบำรุงรักษาเพื่อป้องกันการเสื่อมสภาพการเกิดเหตุขัดข้อง หรือการหยุดทำงานของเครื่องจักรโดยฉุกเฉิน

โดยอาศัยการตรวจสภาพเครื่องจักร การทำความสะอาดขันน็อตสกรูให้แน่น และหล่อลื่นอย่างถูกวิธี มีการปรับแต่งเครื่องจักรรวมถึงการบำรุงและเปลี่ยนชิ้นส่วนอะไหล่ตามระยะเวลาที่กำหนดไว้ โดยสามารถใช้เทคนิค การบำรุงรักษาตามระยะเวลา (Periodic Maintenance หรือ Time Based Maintenance: TBM) คือ การดำเนินการอยู่เป็นระยะๆ ผ่านการตรวจสอบ ทำความสะอาดอุปกรณ์ และเปลี่ยนชิ้นส่วนอะไหล่เพื่อป้องกันความเสียหายอย่างฉับพลัน หรือเกิดปัญหาต่อกระบวนการผลิต หรือการบำรุงรักษาแบบคาดการณ์ (Predictive Maintenance) คือ การให้ความสำคัญและใส่ใจกับชิ้นส่วนที่สำคัญของเครื่องจักร เป็นการคาดการณ์ผ่านการตรวจสอบ หรือวินิจฉัย เพื่อที่จะให้ชิ้นส่วนนั้นๆ สามารถใช้งานได้ครบอายุการใช้งานจริงๆ กล่าวได้ว่าเป็นการบริหารจัดการแนวโน้มของคุณค่า (Trend Values) โดยอาศัยการตรวจวัดและการวิเคราะห์ข้อมูลเกี่ยวกับการเสื่อมสภาพ

การบำรุงรักษาเครื่องจักรและอุปกรณ์ เป็นการรักษาสมรรถนะของความสามารถในการผลิตสินค้าของเครื่องจักรและอุปกรณ์ให้สามารถใช้งานได้อย่างดี ไม่เกิดความชำรุดเสียหาย อันเป็นการสูญเสียทั้งเวลาในการผลิตเมื่อถึงครั้งเวลาเครื่องจักรเกิดการชำรุดบ่อยหรือเสียหายโดยไม่ได้ดูแลรักษา หรือเครื่องจักรและอุปกรณ์สามารถทำงานได้ดีไม่สึกหรอ ซึ่งจะส่งผลต่อการใช้พลังงานมากเกินความจำเป็น เปรียบเทียบต้นทุนในการใช้พลังงานต่อผลิตภัณฑ์นั้นไม่คุ้มค่า เป็นภาระของโรงงานอุตสาหกรรมที่ต้องรับผิดชอบโดยไม่มีความจำเป็น

ฉะนั้น แนวทางป้องกันเครื่องจักรขัดข้องต้องเป็นศูนย์ (Zero Breakdown) ซึ่งเป็นเป้าหมายที่สำคัญของ TPM ในการพัฒนาสายการผลิต โรงงานอุตสาหกรรมจะต้องมีแผนการบำรุงรักษา พร้อมทั้งกำหนดระยะเวลาที่จะตรวจสอบพร้อมทั้งพนักงานที่รับผิดชอบในเครื่องจักรแต่ละตัว เพื่อที่จะสร้างมาตรฐานของการดูแลรักษาเครื่องจักรและอุปกรณ์ให้สามารถพร้อมใช้งานได้ดีอยู่เสมอ

ตัวอย่าง การใช้ การบำรุงรักษา และการแก้ไขข้อขัดข้องของเครื่องทำความเย็น

เครื่องทำความเย็นที่ติดตั้งเสร็จหรือซ่อมเสร็จใหม่ๆ จะต้องทดลองเดินเครื่อง และปรับแก้ไขข้อบกพร่องต่างๆ ก่อนการใช้งานปกติ ในระหว่างการใช้งานปกติประจำวันจะต้องตรวจการทำงานของเครื่องทำความเย็นในเรื่องต่อไปนี้

1) อุณหภูมิของน้ำหล่อเย็น หรือของอากาศหล่อเย็น

2) อุณหภูมิของส่วนต่างๆ ของเครื่องปรับอากาศ เสื้อสูบ และกระบอกสูบของเครื่องอัด เครื่องควบแน่น ลูกปืน

3) เสียงจากการทำงาน และการสั่นสะเทือน

4) แรงดันไฟฟ้าและกระแสไฟฟ้าของเครื่องทำความเย็น หอทำน้ำเย็น ปั๊มน้ำ ฯ

5) ความดันและอุณหภูมิของน้ำมันหล่อลื่นในเครื่องอัด

6) ความดันและอุณหภูมิของสารทำความเย็นที่ไหลในวัฏจักรการทำความเย็น

7) องศาในการเปิดวาล์วขยายตัว

8) ความสะอาดของน้ำมันหล่อลื่

การทำงานของวัฏจักรการทำความเย็นจะเป็นไปด้วยดี ถ้าการระเหยและการควบแน่นของสารทำความเย็นเป็นไปด้วยความเรียบร้อย ความเข้าใจอย่างถ่องแท้เกี่ยวกับการแปรเปลี่ยนของตัวประกอบเหล่านี้จะช่วยให้สามารถทราบความผิดปกติต่างๆ ของระบบได้รวดเร็ว สามารถค้นหาสาเหตุและวิธีการแก้ไขได้อย่างถูกต้อง

ตำแหน่งที่จะต้องคอยตรวจสอบเพื่อการบำรุงรักษาระหว่างการทำงานปกติของเครื่องทำความเย็น

ระบบทำความเย็นที่ติดตั้งใช้งาน หากมีการบำรุงรักษาที่ดีแล้วเป้าหมายของ TPM ในเรื่องป้องกันเครื่องจักรขัดข้องต้องเป็นศูนย์ (Zero Breakdown) เกิดขึ้นได้อย่างแน่นอน ทำให้สายการผลิตของโรงงานดำเนินไปได้อย่างมีประสิทธิภาพและยังสามารถประหยัดพลังงานได้ดีด้วย

EXECUTIVE SUMMARY

One of the Total Productive Maintenance Goals for production line development is the Zero Breakdown.

If installed air-conditioning system can be well maintenance, the goal of TPM for Zero Breakdown will definitely be achieved, which shall allow efficient operation for the production line of the factory, and save energy very well. In addition, new installed cooling system or recent repaired one should undergo the running test, and fix all defects before the prior normal operation, while during the daily normal operation of the cooler, some operating checks must be carried on as follows

- Temperature of coolant or cooling air.

- Temperature of cooler’s components, cylinder block, and cylinder of compressor, condenser and bearing.

- Sound of operation and vibration.

- Electrical pressure, and electrical current of cooler, cool water making tower, water pump, etc.

- Pressure and temperature of lubricant in compressor.

- Pressure and temperature of refrigerant flowing in cooling making cycle.

- Designated temperature for opening expansion valve.

- Cleanliness of lubricant.

ยกระดับขั้นสูงสุด! รับมือ ‘ปาบึก’ ทร.ส่งเรือหลวงจักรีนฤเบศร เป็นฐานบัญชาการลอยน้ำ

ผบ.ทร. สั่งยกระดับการเตรียมพร้อมช่วยเหลือผู้ประสบภัยขั้นสูงสุด มอบหมายให้ ‘เรือหลวงจักรีนฤเบศร’ เป็นเรือบัญชาการลอยน้ำ รับมือพายุปาบึก พร้อมออกเรือได้ภายใน 24 ชม.

วันที่ 3 ม.ค. 62 ผู้สื่อข่าวรายงานว่า พลเรือเอกลือชัย รุดดิษฐ์ ผู้บัญชาการ ทหารเรือ (ผบ.ทร.) ได้สั่งการเร่งด่วนให้ยกระดับการเตรียมพร้อมการช่วยเหลือผู้ประสบภัยขั้นสูงสุด โดยมอบหมายให้ เรือหลวงจักรีนฤเบศร หมายเลข 911 ซึ่งเป็นเรือบรรทุกอากาศยานขนาดใหญ่ ที่จอดเทียบ ณ การท่าเรือสัตหีบ ฐานทัพเรือสัตหีบ จ.ชลบุรี เป็นหมู่เรือเฉพาะกิจบรรเทาสาธารณะภัยทางทะเล กองทัพเรือ พร้อมออกเดินทางภายใน 24 ชม. ภายในวันที่ 4 ม.ค. เพื่อเข้าให้การช่วยเหลือประชาชน กรณีหากเกิดภัยพิบัติจากพายุโซนร้อน “ปาบึก” (PABUK) ในพื้นที่ภาคใต้ จ.สุราษฎร์ธานี และ จ.นครศรีธรรมราช

สำหรับภารกิจให้การช่วยเหลือผู้ประสบภัยของ หมู่เรือเฉพาะกิจบรรเทาสาธารณภัยทางทะเล เป็นการเตรียมการขั้นสูงสุด มีกำลังพล และยุทโธปกรณ์ จากหน่วยขึ้นตรงของกองทัพเรือ ประกอบด้วย เฮลิคอปเตอร์ ปฏิบัติการกองทัพเรือ 4 ลำ ,ชุดปฏิบัติการกู้ชีพและช่วยชีวิตทางน้ำ (Maritime Aquatic Life Support Team: MAL) ,ชุดสำรวจสำรวจและประเมินความเสียหาย ทร. (Naval Disaster Assessment Team:NDAT) ,ชุดค้นหาและช่วยเหลือผู้ประสบภัยบนบก และชุดปฏิบัติการจิตวิทยาและประชาสัมพันธ์ ซึ่งเรือจะใช้เวลาในการเดินทางถึงที่หมายประมาณ 15 ชม.

18 รายชิงท่าเรือซื้อซองประมูล ‘มาบตาพุด’ เฟส 3

นางสาวสมจิณณ์ พิลึก ผู้ว่าการการนิคมอุตสาหกรรมแห่งประเทศไทย (กนอ.) เปิดเผยว่า โครงการท่าเรืออุตสาหกรรมมาบตาพุดระยะ 3 เป็นหนึ่งใน 5 โครงการหลักของรัฐบาลในการเดินหน้าพัฒนาโครงสร้างพื้นฐานพื้นที่เขตพัฒนาพิเศษภาคตะวันออกที่จะเริ่มมีการพัฒนาก่อสร้างในปี 2563 โดยโครงการดังกล่าว กนอ.ได้เริ่มเปิดขายเอกสารการ คัดเลือก Request for Proposal (RFP) ตั้งแต่วันที่ 9-21 พฤศจิกายน ที่ผ่านมา ซึ่งการเปิดขายซองทีโออาร์ เป็นตามแผนที่กำหนดไว้

โดยมีผู้สนใจทั้งในประเทศ และต่างประเทศ ได้แก่ จีน ญี่ปุ่น และเนเธอร์แลนด์ ที่สนใจมาซื้อซอง รวมทั้งสิ้น 18 ราย ประกอบด้วย

1. บริษัท พีทีที โกลบอล เคมิคอล จำกัด (มหาชน)

2. บริษัท กัลฟ์ เอ็นเนอร์จี ดีเวลลอปเมนท์ จำกัด (มหาชน)

3. บริษัท ยูนิค เอ็นจิเนียริ่ง แอนด์ คอนสตรัคชั่น จำกัด (มหาชน)

4. บริษัท ซีเอชอีซี (ไทย) จำกัด

5. บริษัท อิตาเลียนไทย ดีเวล๊อปเมนต์ จำกัด (มหาชน)

6. บริษัท China Harbour Engineering Co.,Ltd.

7. บริษัท Tokyo Gas Co.,Ltd. 8. บริษัท พีทีที แทงค์ เทอร์มินัล จำกัด

9. บริษัท ชิโนไฮโดร คอร์ปอเรชั่น ลิมิเต็ด

10. บริษัท ไทยแท้งค์เทอร์มินัล จำกัด

11. บริษัท Mitsui & Co., Ltd.

12. บริษัท ไชน่า คอมมูนิเคชั่น คอนสตรัคชั่น จำกัด

13. บริษัท China Railway Construction Corporation Limite

14. บริษัท ผลิตไฟฟ้า จำกัด (มหาชน)

15. บริษัท Boskalis International B.V.

16. บริษัท ผลิตไฟฟ้าราชบุรีโฮลดิ้ง จำกัด (มหาชน)

17. บริษัท Vopak LNG Holding B.V.

18. บริษัท สหการวิศวกร จำกัด

ทั้งนี้ในวันอังคารที่ 27 พฤศจิกายนนี้ กนอ.จะมีการจัดประชุมชี้แจงให้กับผู้ซื้อซองทั้งหมด 18 บริษัท เพื่อทำความเข้าใจในข้อกำหนด เงื่อนไข และหลักเกณฑ์ พร้อมตอบข้อซักถามรายละเอียดต่างๆ ณ สำนักงานใหญ่ การนิคมอุตสาหกรรม แห่งประเทศไทย (กนอ.) และในวันที่ 28 พฤศจิกายน 2561 จะนำคณะภาคเอกชนดูพื้นที่โครงการท่าเรือฯมาบตาพุดระยะ 3 ที่จังหวัดระยอง เพื่อเป็นข้อมูลประกอบการเขียนข้อเสนอทางเทคนิค ภายใต้ทีโออาร์ที่กำหนดไว้

นางสาวสมจิณณ์กล่าวว่า กนอ.ได้กำหนดให้มีการยื่นข้อเสนอด้านเทคนิคและราคา ในวันที่ 6 กุมภาพันธ์ 2562 และ คาดว่าการพิจารณาคัดเลือกเอกชนดำเนินการพัฒนาโครงการท่าเรือฯมาบตาพุด ระยะ 3 จะแล้วเสร็จภายในเดือนกุมภาพันธ์ 2562

สำหรับแผนการพัฒนาท่าเรือฯ มาบตาพุด ระยะ 3 คาดว่าจะใช้ระยะเวลาก่อสร้างประมาณ 5 ปี ตั้งแต่ปี 2563-2567โดยใน 3 ปีแรก จะเริ่มงานโครงสร้างพื้นฐาน (Infrastructure) ได้แก่ งานถมทะเล งานขุดลอกร่องน้ำเดินเรือ งานก่อสร้างเขื่อนกันคลื่น เป็นต้น และก่อสร้างระบบสาธารณูปโภค และส่วนที่เหลือจะเป็นการก่อสร้างส่วนท่าเทียบเรือบนพื้นที่ถมทะเล (Superstructure) โดยการพัฒนาท่าเทียบเรือ วัตถุประสงค์เพื่อรองรับการขนถ่ายสินค้า ได้แก่ การก่อสร้างท่าเทียบ เรือสินค้าเหลว ท่าเทียบเรือก๊าซ ท่าเทียบเรือบริการ และคลังสินค้า เป็นต้น หากก่อสร้างแล้วเสร็จคาดว่าจะสามารถรองรับการขนถ่ายสินค้าเหลวได้ประมาณ 15 ล้านตันต่อปี ในอีก 30 ปีข้างหน้า

ผู้สื่อข่าวรายงานว่า เมื่อเร็วๆ นี้ การท่าเรือแห่งประเทศไทย(กทท.) เปิดประมูลในส่วนของ โครงการพัฒนาท่าเรือแหลมฉบัง ระยะที่ 3 พบว่ามีเอกชนสนใจเข้าซื้อซองรวม 32 ราย ได้แก่ จีน ญี่ปุ่น ฟิลิปปินส์ ฮ่องกง อินเดีย สวิตเซอร์แลนด์ เบลเยียม และฮอลแลนด์ เป็นต้น ในส่วนโครงการนี้คาดว่าลงนามสัญญาโครงการ ในช่วงกลางปีหน้า